Projektablauf

Hier soll ein typischer Arbeitsablauf für die Bearbeitung eines Projektes dargestellt werden.

einmalige Vorarbeiten (nach der Installation, vor dem praktischen Einsatz)

– Festlegen und Erstellen der eigenen Rohrtabelle

für die automatische Dimensionierung und Gewichtsabschätzung

– Festlegen und Erstellen der eigenen Tabelle für Einbauten

zB Krümmer, Ansaugteile, Filter, usw

– Festlegen der Projekt-Nummerierung/-Benennung und der Speicherung

– Revisionsverwaltung

Projektbearbeitung 1

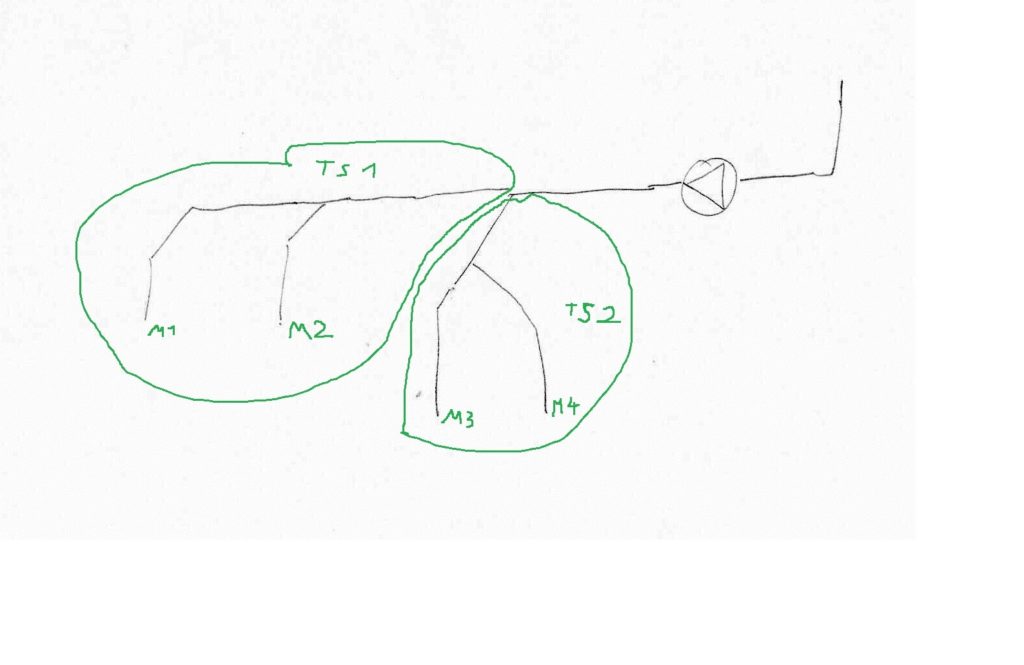

Aufteilen der Absauganlage in einstufige Teilsysteme und ein Gesamtsystem.

Projektbearbeitung 2

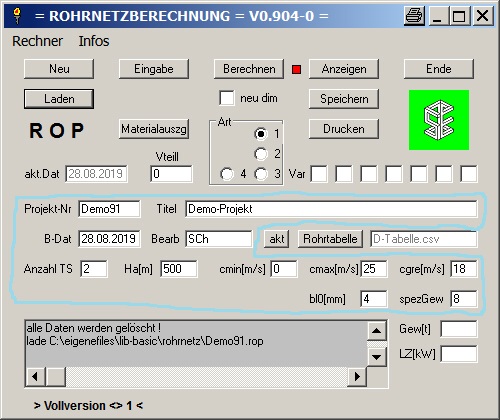

a) Festlegen der Projekt Daten

Projekt-Nummer/Name, Bezeichnung, Geschwindigkeiten, usw

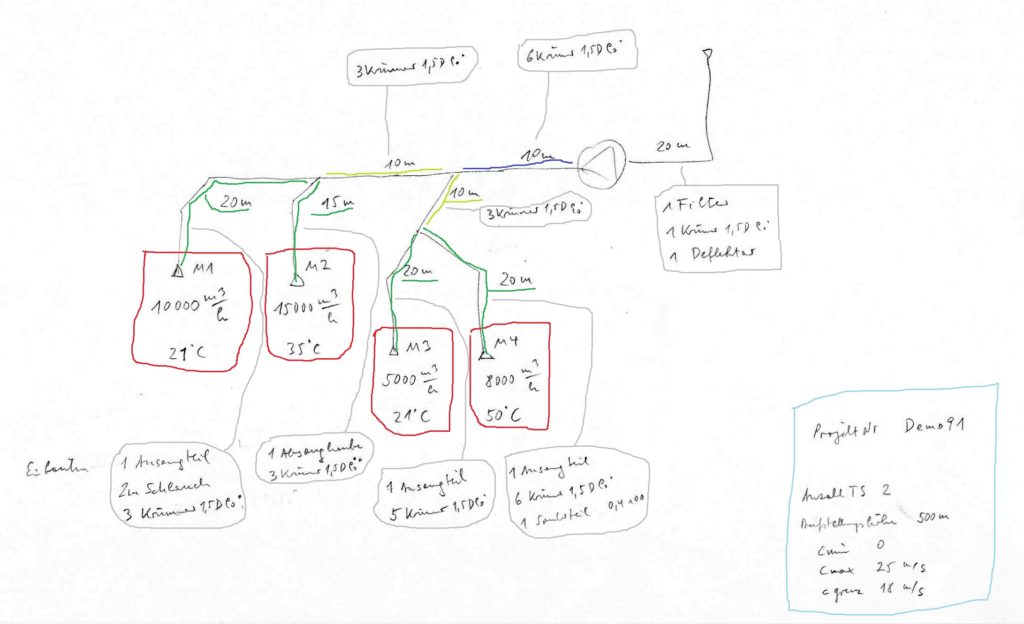

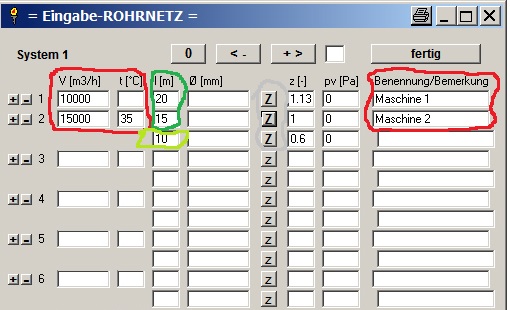

b) Festlegen der Luftmengen und Temperaturen an jeder Absaugstelle (mit Benennung)

c) Erfassen aller Leitungslängen (Mittelachse)

– von der Absaugstelle bis zur Einzapfung

– zwischen der Einzapfungen

– von der letzten Einzapfung bis zum Ventilator

– nach dem Ventilator

d) Erfassen aller Einbauten (Krümmer, usw) in allen Leitungen

Projektbearbeitung 3

Eingabe der Daten

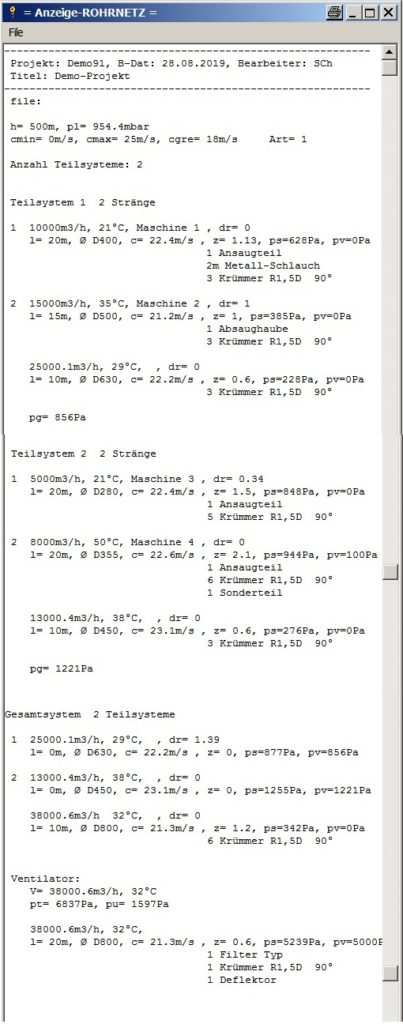

Projektdaten

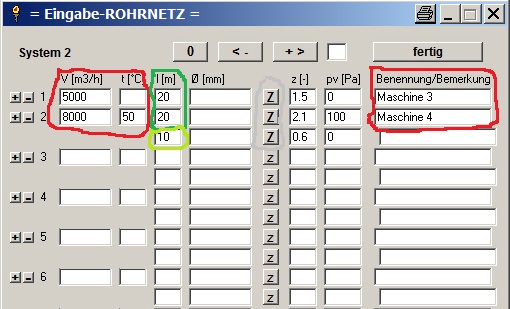

Teilsystem 1

Teilsystem 2

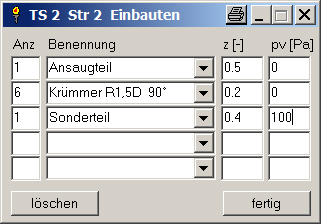

Einbauten

können aus der eigenen Liste ausgewählt werden.

Es ist aber auch Handeingabe möglich.(für Einmalteile)

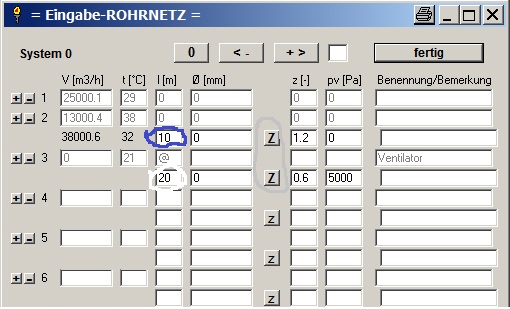

Gesamtsystem

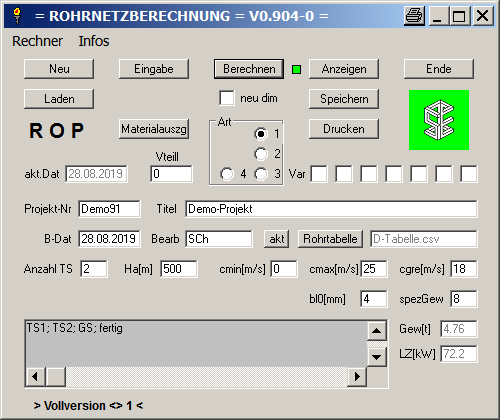

Projektbearbeitung 4

– Berechnung des Systems (Art 1)

Wenn erfolgreich Anzeige grün

Es werden die Durchmesser aller Rohrleitungen entsprechend der Geschwindigkeit und der Rohrtabelle, die Mischtemperaturen an den Vereinigungen, die Luftmengen in den Verbindungsleitungen, die Druckabfälle in jedem Rohrabschnitt und die Drosselwerte berechnet, damit das System abgeglichen ist.

Blechgewicht und Leistungszahl werden angezeigt

Projektbearbeitung 5

– Anzeige

– Bewerten der Ergebnisse und Optimierung des Systems

große Drosselwerte (z>1) durch Durchmesser-Reduktion verringern

Luftmengen/Geschwindigkeiten anpassen

Drosselorgane vorsehen

– Dokumentation erstellen

endgültiges System abspeichern

System ausdrucken (pdf)

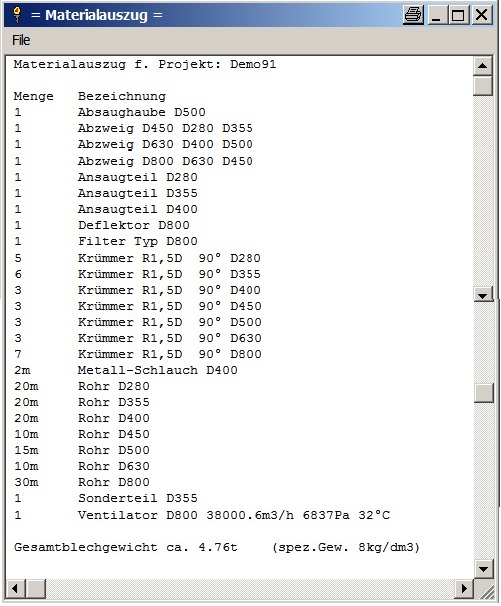

Materialauszug erstellen und ergänzen

Ventilator spezifizieren

Ergebnisse

Allgemein: Damit die vorgegebenen Luftmengen erreicht werden, müssen die angegebenen Drosselwerte in den Leitungen eingebaut werden. Dafür können Drosselorgane eingebaut werden oder der Rohrdurchmesser reduziert werden. Der andere Weg ist, die Luftmengen zu reduzieren.

mögliche Optimierungen:

Im TS1 ist bei Machine 2 eine Drosselung von dr=1 erforderlich: (zB Ringdrossel d/D=0,84)

D500 → D450 : Das reduziert z auf 0,46 und erhöht die Geschwindigkeit auf 26,7m/s (ca 7% über cmax), aber auch die Drosselung für das TS 1 im GS ist von 1,39 auf 1,16 gesunken.

Im TS 2 ist bei Maschine 3 eine Drosselung von dr=0,34 erforderlich: (zB Schieber h/D=0,75)

Bei kleinen z-Werten (<0,5..) kann auf eine zusätzliche Drosselung verzichtet werden, wenn man eine Luftmengenänderung akzeptieren kann.

Berechnung mit Art 2 ergibt bei M3 5133 m³/h (ca +3%) bei M 4 7853 m³/h (ca -2%)

Im GS ist bei TS 1 eine Drosselung von dr=1,39/1,16 erforderlich:

D630 → D560: die Geschwindigkeit steigt auf 28m/s (ca 12% über cmax), aber die gesamte Absauganlage ist sehr gut abgeglichen (ohne zusätzliche Drosselorgane!). Zusätzlich ist die Leistungszahl gesunken (72,2 → 71,3)

Erneute Berechnung mit Art 2 zeigt ein reales fast ideales System (Luftmengenänderung <5%, LZ 70,7), aber die teilweise höhere Geschwindigkeit (28m/s statt 25m/s) muß akzeptiert werden können.